будова та ремонт тепловоза

Тема:

Ремонт автозчепних пристроїв

Автозчепний пристрій СА3. Призначення, будова, принцип дії, несправності, технологія ремонту (docx)

Автозчепний пристрій СА3

Завантажити конспект в форматі «docx» ви можете в кінці опису.

Призначення

Автозчепний пристрій СА3 забезпечує автоматичне з’єднання одиниць рухомого складу, утримання їх на певній відстані один від одного, передачу сил в поїзді і пом’якшення дії цих сил на рухомий склад.

Будова

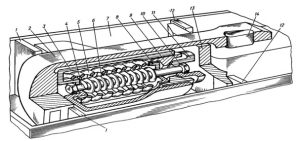

До автозчепного пристрою відносять: корпус автозчепу, передня ударна частина, поглинальний апарат (рис. 1).

Рисунок 1 – Автозчепний пристрій:

1 – стяжний ящик; 2 – поглинальний апарат; 3 – тяговий хомут; 4 – клин; 5 – корпус; 6 – ударна розетка; 7 – центруюча балочка; 8 – маятникова підвіска; 9 – ланцюжок; 10 – утримувач; 11 – розчіпний важіль; 12 – буферний брус; 13 – кронштейн; 14 – валик підйомника; 15 – малий зуб; 16 – великий зуб; 17 — упор

Автозчепний пристрій СА-3 (рис. 1) нежорсткого типу, тобто воно допускає взаємні вертикальні переміщення автозчеплень при русі поїзда, а також зчеплення їх при різниці по висоті. Всі деталі автозчеплення відлиті із сталі.

У порожнистого корпусу автозчеплення (рис. 2) розрізняють головну і хвостову частини. У кишені голови розміщують механізм зчеплення, для чого усередині кишені передбачені відповідні приливи і отвори. Відстань між малим і великим зубом називається зівом.

Рисунок 2 – Корпус автозчепного пристрою:

1 – великий зуб; 2 – замкотримач; 3 – замок; 4 – малий зуб; 5 – валик підйомника; 6 – запорний болт; 7 – упор; 8 – хвостовик; 9 – отвір для клину тягового хомута; 10 – перемичка; 11 – торець

Удари і ривки, що отримуються автозчепленням, гасяться поглинаючим апаратом (рис. 3). Пружинно-фрикційний поглинаючий апарат працює на принципі гасіння ударів і ривків за рахунок тертя клинів (80%) об корпус і стиснення пружин (20%).

Рисунок 3 – Поглинальний апарат:

1 – задні упори; 2 – тяговий хомут; 3 – корпус; 4 – стяжний болт; 5 – зовнішня пружина; 6 – внутрішня; 7 – упори стяжного ящика; 8 – нажимна шайба; 9 – фрикційні клини (3 шт.); 10 – гайка стяжного болту; 11 – нажимний конус; 12 – передні упори; 13 – передня ударна плита; 14 – клин

Принцип дії

При зіткненні автозчеплень малі зуби ковзають по похилих поверхнях і входять в зіви. Замки обох автозчеплень знаходяться в кишенях, а верхні плечі запобіжників ковзають по поличках і проходять над противагами замкотримачів. При подальшому русі малі зуби натискають на лапи замкотримачів і повертають їх на шпильках. Противаги замкотримачів піднімають верхні плечі запобіжників. Коли малі зуби доходять до упору в корпус, замки звільняються і випадають з кишень в зіви, розташовуючись між малими зубами.

Рисунок 4 – Дія автозчепу при зчепленні

Для розщеплення досить відвести із зіву замок будь-якого автозчепу. Для цієї мети використовується як ручний, так і дистанційний привід розщеплення.

Рисунок 5 – Дія автозчепу при розчепленні

Несправності та технологія ремонту

Основними причинами несправностей автозчепних пристроїв є: Зноси через постійне тертя деталей одна об одну; Порушення технології виготовлення і ремонту; Великі перепади температур; Незахищеність деталей від попадання в зони тертя абразивних частинок. Зазначені несправності призводять до утворення в деталях автозчепних пристроїв значних виробок тертьових місць, тріщин, відколів, обривів і вигинів.

Рисунок 6 – Несправність клину та з’єднувальних планок

Провисання автозчепу більше 10 мм відбувається внаслідок злому клина тягового хомута, розриву з’єднувальних планок або верхньої тягової полоси хомута (рис. 6).

При ПР-2, ПР-3 і КР-1, КР-2 автозчеп розбирають, очищають і заради уникнення нещасних випадків фрикційні апарати розбирають тільки під пресом. Знос і розміри деталей до і після відновлення визначають спеціальними шаблонами (№ 873)(рис. 7) . Зношені деталі відновлюють до креслярських розмірів, а непридатні, такі, що виходять за межі допустимих, замінюють новими. Корпус автозчепу, що має погнутий хвостовик або розширений зів, виправляють в гарячому стані при температурі 800 − 850°С гідравлічним пресом. Такий ремонт допускають тільки за відсутності тріщин в зоні місць, що виправляються. Тріщини завглибшки не більше 6 мм виводять плавними вирубками без заварки. Перемичку хвостовика автозчеплення можна наплавляти при товщині її менше 35 мм.

Рисунок 7 – Виміри шаблоном № 873

Наплавлену перемичку обробляють тільки в отворі, щоб вийшла гладка циліндрова поверхня, що не стирає поверхню клину. Деталі механізму автозчепу, фрикційного апарату, тягового хомута, приводу розчеплення і розеток ремонтують зваркою і наплавленням. При зносі деталей фрикційного апарату зношені деталі замінюють новими або такими, що були в роботі, але з повнішими розмірами. Клин тягового хомута з тріщинами або зношений більш ніж на 6 мм замінюють новим. Після ремонту деталі автозчепу і фрикційного апарату, клеймують, ставлять номер привласнений ремонтному пункту і дату.

https://www.youtube.com/watch?v=7_h8AxE7pX0

Завдання на дистанційне навчання:

Проглядіти матеріал по темі вивчити.

Викладач Шеховцов Микола Васильович

Питання та індівідуальні консультації на вайбер 0669797045.