Виробниче навчання

Виробниче навчання Гр.31

Пятница, 1 декабря · 10:00AM–12:00PM

Часовой пояс: America/New_York

Контактная информация для встречи в Google Meet

Ссылка на видеовстречу: https://meet.google.com/zdf-qdpf-csj

01.12.2023р.

Виробниче навчання Гр.31

Подивитись та законспектувати.

https://youtu.be/Ss6BHs3VAt8?si=mqQ4WZHHHu6wpwm5

https://images.app.goo.gl/opYPSkQ35SMTxtnQ7

https://youtu.be/slYDnbQcoGs?si=AWi8LKyvT1k_qcAd

https://youtu.be/ry7g1ydTZmo?si=HUBosH4BMtH3ah3L

https://youtu.be/Ss6BHs3VAt8?si=4ZMMJtrEbNh0ezM4

АВТОЗЧЕПНІ ПРИСТРОЇ

Загальні відомості про автозчепні пристрої

Автозчепне обладнання призначене для з’єднання одиниць рухомого складу між собою, а також передачі тягових, гальмівних і поздовжньо-динамічних зусиль, що виникають під час руху поїзда.

З часу переходу рухомого складу з гвинтовою упряжжю на автозчепний пристрій (1935-1957 рр.) і до теперішнього часу практично єдиним пристроєм, що використовується на вітчизняних залізницях для з’єднання вагонів у поїзді, був автозчепний пристрій СА-3. Таким чином, з початку переходу на автозчеплення весь вітчизняний рухомий склад (крім паровозів, конструкція рами яких не дозволяла встановлювати типовий автозчепний пристрій) обладнувався повністю ідентичними автозчепними пристроями.

Лише починаючи з 1947 р. з метою зниження поздовжніх прискорень, що виникають під час руху пасажирського поїзда, його вагони стали оснащувати спеціальними поглинальними апаратами, розробленими відповідно до вимог, що відрізняються від вимог, які ставляться до вантажних поглинальних апаратів. Конструкція, розміри і основні параметри інших елементів автозчепних пристроїв пасажирського та вантажного рухомого складу, а також вимоги до них (крім розрахункових значень розтягальних і стискальних сил) до теперішнього часу залишилися практично ідентичними. Це забезпечує певні зручності при виготовленні, ремонті та експлуатації (у тому числі при військових перевезеннях, транспортуванні пасажирських вагонів у складі вантажних поїздів і включенні в них вагонів супроводження та ін.).

Автозчепні пристрої (рис. 2.91) складаються з автозчеплення, тягового хомута, поглинального апарату, упорних косинців, упорної плити, розетки з центрувальним механізмом та інших деталей. Центрувальний механізм розетки має маятниковий пристрій, що складається з балочки і двох підвісок і служить для повернення автозчеплення в центральне положення при його поперечних зсувах [3].

Рис. 2.91. Загальний вигляд автозчепного пристрою СА-3

Автозчепний пристрій СА-3

Автозчепний пристрій служить для автоматичного з’єднання вагонів і передачі тягового зусилля. Всі деталі автозчеплення сталеві литі без механічної обробки (вага СА-3 – 197,5 кг).

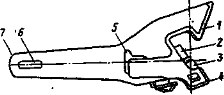

Корпус 1 автозчепного пристрою з поглинальним апаратом (рис. 2.92) складається з головки, в якій міститься весь механізм зчеплення, і пустотілого прямокутного хвостовика.

Хвостовик має вертикальний отвір для установлення клина 9, який з’єднує автозчепний пристрій з тяговим хомутом 5 поглинального апарату 11. Головка автозчепного пристрою має великий 16 і малий 17 зуби, простір між ними утворює зів автозчепного пристрою. Механізм зчеплення (рис. 2.93) складається з замка 4, замкотримача 1, запобіжника 3, підйомника 9 замка, валика підйомника і стяжного болта.

Замок встановлений в головці автозчепного пристрою таким чином, щоб він під впливом власної ваги завжди прагнув зайняти замкнуте положення, тобто замикав малий зуб автозчепного пристрою в пазу великого зуба. Замок має сигнальний відросток 8, пофарбований у червоний колір, у вигляді циліндричного приливка, на який насаджений запобіжник.

Запобіжник має пряме 6 і фігурне 7 плечі і служить для запобігання саморозчепленню автозчеплення на шляху прямування.

Рис. 2.92. Автозчеплення з поглинальним апаратом:

1 – корпус автозчеплення; 2 – коло розчіпного важеля;

3 – маятниковий пристрій; 4 – балочка; 5 – тяговий хомут;

6 – упорна плита; 7 – корпус поглинального апарату;

8 – підтримувальна планка; 9 – клин; 10 – натискна плита поглинального апарату; 11 – поглинальний апарат;

12 – гумометалеві елементи; 13, 15 – кронштейни;

14 – розчіпний важіль; 16, 17 – великий і малий зуби

Замкотримач призначений для запобігання саморозчепленню, а також для утримання в розчепленому стані автозчепних пристроїв до розчеплення вагонів. Він має овальний отвір, за допомогою якого його навішують на шип з боку великого зуба, лапу і противагу 2.

Підйомник замка призначений для розчеплення автозчепних пристроїв – він відводить замок всередину і за допомогою замкотримача не дає опуститися йому вниз і тим самим відновити зчеплення вагонів раніше, ніж вони будуть повністю роз’єднані. У конструкцію підйомника входять прямий 10 і фігурний 5 пальці, а також квадратний отвір, в який вставляється валик підйомника.

Рис. 2.93. Механізм зчеплення:

а – положення при зчепленні; б – положення при розчепленні;

1 – замкотримач; 2 – противага; 3 – запобіжник; 4 – замок;

5, 10 – фігурний і прямий пальці підйомника; 6, 7 – плечі засувки; 8 – сигнальний відросток; 9 – підйомник

Валик служить для з’єднання всіх частин механізму зчеплення, для розчеплення автозчеплення, має противагу і вісь (квадрат), який входить в отвір підйомника.

Для утримання валика підйомника від випадіння він стопориться болтом.

Складання механізму. Підйомник 9 замка вводять всередину головки автозчепного пристрою фігурним пальцем 5 догори і кладуть на опору, розташовану внизу з боку великого зуба. Замкотримач 1 також вводять в порожнину головки автозчепного пристрою і овальним отвором навішують на шип великого зуба. Потім засувку (запобіжник) 3 встановлюють на шип замка 4, після чого замок разом із засувкою вводять в кишеню головки автозчепного пристрою і встановлюють на опору. При встановленні замка необхідно натискати тонким стрижнем на нижнє (фігурне) плече засувки, щоб її верхнє (пряме) плече проходило вище противаги 2 замкотримача. Після установлення замка валик підйомника пропускають через отвір в головці автозчепного пристрою з боку малого зуба; після перевірки справності механізму його замикають болтом, який пропускають головкою догори через приливок корпусу автозчепного пристрою. Болт входить у виїмку валика підйомника, зберігаючи можливість його повороту, але не дозволяє вийняти валик з автозчепного пристрою. Розбирання механізму автозчеплення виконують у зворотному порядку.

Процес зчеплення. У автозчепного механізму, готового до зчеплення (рис. 2.93, а), замок і лапа замкотримача виходять з корпусу в зів. Верхнє плече засувки спирається на поличку малого зуба і розташоване вище противаги замкотримача. При зчепленні вагонів малий зуб одного автозчепного пристрою ковзає по скошеній поверхні великого або малого зуба іншого автозчеплення і входить в зів, натискаючи на замок і втопляючи його всередину корпусу. При подальшому русі всередину зіва малий зуб натискає на лапу замкотримача і звільняє замок. Замки виходять з корпусів у зів і, розклинюючи один одного, перешкоджають зворотному вислизанню малих зубів. Оскільки малі зуби натискають на лапи замкотримачів, їх противаги знаходяться в піднятому стані навпроти торців верхніх плечей засувок. Таке розташування деталей механізму виключає можливість саморозчеплення замків, так як у випадку поштовху замка всередину корпусу він буде утримуватися від переміщення упором торця засувки в противагу замкотримача. При зчепленому положенні автозчепних пристроїв (рис. 2.93, б) сигнальні відростки 8 замків не повинні бути видні.

Розчеплення автозчепних пристроїв здійснюється поворотом розчеплювального важеля, для цього необхідно один із замків втопити всередину головки корпусу. При повороті важеля натягом ланцюжка змушують обертатися валик підйомника і підйомник 9. При повороті останнього його фігурний палець 5 натискає на нижнє плече засувки 3, яка, повертаючись, піднімає своє верхнє плече вище противаги замкотримача.

Потім підйомник тим же пальцем веде замок в порожнину головки автозчеплення. Одночасно прямий палець підйомника піднімає замкотримач. Завдяки цьому прямий палець підйомника заскакує за ріг замкотримача; останній під дією власної ваги опускається вниз.

Механізм автозчеплення буде знаходитися в розчепленому положенні і залишиться в ньому, поки головки автозчепних пристроїв не будуть розведені. Замок утримується всередині головки корпусу завдяки натисканню фігурного пальця підйомника, а останній спирається на кут замкотримача. Сигнальний відросток 8 при цьому видно зовні, що вказує на розчеплення механізму. Після розведення автозчепних пристроїв замкотримач звільниться і повернеться, його лапа вийде в зів, а кут замкотримача, який відійшов, звільнить підйомник. В результаті цього підйомник опуститься і замок вийде з корпусу в зів автозчеплення. Відновлення зчеплення можна виконувати і без розведення вагонів. Для цього потрібно підняти замкотримач догори через отвір внизу головки автозчеплення.

Натиснення може бути зроблено рукояткою ручного молотка. При натисканні на спеціальний приливок замкотримача прямий палець підйомника позбавляється опори, внаслідок чого замок опускається в нижнє положення, відновлюючи зчеплення.

Справний стан автозчепного пристрою забезпечується його оглядами: повним оглядом зі зняттям з локомотива або вагона знімних вузлів і деталей і зовнішнім оглядом – без зняття.

Зняті знімні вузли та деталі відправляють в контрольний пункт або відділення для перевірки і ремонту. Місця основних несправностей автозчеплення наведено на рис. 2.94.

Рис. 2.94. Основні місця несправностей автозчеплення

Зовнішній огляд здійснюють при поточному ремонті. При цьому користуються комбінованим шаблоном 940Р, за допомогою якого виконують: перевірку зносів малого зуба, великого зуба, зіва, а також перевірку товщини замка.

Крім того, при зовнішньому огляді виконують й інші перевірки.

Перевірка на відсутність саморозчеплення:

- натискають на лапу замкотримача шаблоном з приклепаною поличкою (це розмір гранично зношеного малого зуба сусіднього автозчеплення);

- штовхають рукою замок всередину корпусу.

Автозчеплення вважається придатним, якщо замок не втоплюється всередину корпусу і забезпечується зазор 7÷18 мм від замка до кромки малого зуба корпусу у верхній частині замка.

Перевірка утримання замка в утопленому положенні при розчепленні:

- натискають на лапу замкотримача шаблоном з поличкою (як при попередній перевірці);

- поворотом валика з підйомником втоплюють замок і відпускають валик.

Автозчеплення вважається придатним, якщо замок залишається втопленим (цими діями перевіряється знос кінця вузького пальця підйомника і знос середнього виступу замкотримача).

Перевірка відсутності передчасного включення в роботу запобіжника в момент початку зчеплення:

- натискають на лапу замкотримача відкидною скобою шаблону так, щоб лапа виходила назовні на виріз скоби на 35 мм; - натискають рукою на замок.

Автозчеплення вважається придатним, якщо при цьому замок вільно встановлюється всередину корпусу. Якщо автозчеплення не задовольняє цю перевірку, тобто замок не встановлюється, то зчеплення автозчеплень може не статися, а при сильному ударі в момент зчеплення можливий злам шипа замка або злам запобіжника. Перевірка довжини ланцюжка розчепного важеля:

- ланцюжок повинен завжди провисати – значить, ланцюжок не короткий (натягнутий короткий ланцюжок викликає поворот валика з підйомником, що може призвести до саморозчеплення автозчеплення під час руху);

- для перевірки, чи не довгий ланцюжок, потрібно поворотом важеля втопити замок і покласти важіль на поличку горизонтально – замок повинен залишатися втопленим (це потрібно при маневрах поштовхами). Якщо при цьому замок випадає з корпусу автозчеплення, то ланцюг довгий.

Висота автозчеплення від головки рейки повинна бути 980÷1080 мм. Замір висоти виконують від головки рейки до ливарного шва хвостовика корпусу ударної розетки. Задирання головки корпусу СА-3 вгору допускається не більше 3 мм, провисання головки корпусу СА-3 вниз – не більше 10 мм.

Горизонтальний зазор між торцем ударної розетки і виступом на головці корпусу автозчеплення повинен бути 70÷80 мм. Вертикальний зазор між верхньою частиною хвостовика корпусу автозчеплення і нижньою частиною ударної розетки повинен бути 25÷40 мм.

Можливі такі причини саморозчеплення:

- короткий або довгий ланцюжок розчіпного важеля;

- зношений торець прямого плеча засувки, упор противаги або лапа замкотримача, відламалась противага замкотримача;

- збільшився зів головки автозчеплення;

- зменшилася в результаті зносу товщина замка;

- зносився малий зуб або паз великого зуба головки автозчеплення, при цьому розбіжність центрів автозчеплення більше норми.

Поглинальні апарати служать для пом’якшення ударів, що виникають при зчепленні вагонів, а також ривків при різкій зміні сили тяги.

На електропоїздах перших випусків встановлений пружинно-фрикційний апарат ЦНІІ-Н6 системи І. H. Новікова, що складається з двох самостійних частин: пружинно-фрикційної і пружинної, стягнутих болтом, а також тягового хомута і упорної плити. Він розміщений між задніми і передніми упорними косинцями, розташованими всередині хребтової балки. На електропоїздах ЕР2 і ЕР2Т встановлений поглинальний апарат Р-2П (рис. 2.95), що складається з корпусу 1 натискної плити 2, дев’яти гумометалевих елементів 3, проміжної плити 4 і тягового хомута 5. Повний хід апарату 70 мм. Гумометалевий елемент 3 апарату складається з двох сталевих листів товщиною 2 мм, між якими розташована спеціальна морозостійка гума товщиною 41,5 мм, жорстко пов’язана з листами. Гума має параболічний перетин, завдяки чому запобігається вихід стислої гуми за межі металевих листів. Для виключення зсуву гумових елементів і зіткнення їх з краями корпусу при стисненні апарату на днищі корпусу, натискної і проміжної плит, а також на листах гумометалевих елементів є фіксуючі виступи і відповідні їм поглиблення.

Рис. 2.95. Поглинальний апарат Р-2П

При складанні апарату спочатку в корпус збоку заводять натискну плиту 2 і встановлюють її так, щоб упорна частина плити повністю виходила з вікна корпусу 1. Потім ставлять проміжну плиту 4 таким чином, щоб її бічні заплечики охоплювали поздовжні стінки корпусу. Після цього чотири гумометалевих елементи 3 розміщують між проміжною плитою і днищем корпусу. Фіксуючі виступи на елементах повинні збігтися з відповідними заглибленнями. Пресом або спеціальною струбциною ці елементи через проміжну плиту стискають в корпусі апарату, щоб між натискною і проміжною плитами поставити інші п’ять гумометалевих елементів. Потім стиснуті елементи звільняють від навантаження. Вони розправляються і замикають введені в корпус п’ять гумометалевих елементів. На цьому складання закінчується.

Розбирають апарат у зворотному порядку, тобто попередньо стискають через проміжну плиту чотири гумометалевих елементи, виймають елементи, що знаходяться між натискною і проміжною плитами. Після зняття навантаження з проміжної плити всі інші елементи апарату і плита легко виймаються з корпусу. При стисненні вагонів електропоїзда зусилля, яке сприймає автозчеплення, передається через хвостовик і натискну плиту на гумометалеві елементи, які, стискаючись, поглинають енергію, сприйняту автозчепленням удару, і послаблюють його. Апарат і тяговий хомут підтримуються знизу плитою, укріпленою болтами.

Поглинальний апарат типу Ш1-ТМ (шестигранний модернізований) встановлюється на вантажних локомотивах і вагонах і служить для поглинання енергії удару при зчепленні і при тязі. Корпус поглинального апарату (вага 72 кг) відлито зі сталі у вигляді стакана, має ззаду квадратний перетин, а спереду – шестигранну форму конічну всередині.

При складанні поглинального апарату всередину корпусу заводиться знизу стяжний болт, на болт всередині корпусу встановлюються внутрішня і зовнішня пружини, натискна шайба, три розрізних фрикційних клини з конічною поверхнею зовні і всередині, натискний конус. Потім на пресі через три клини обидві пружини стискаються робочим зусиллям 4,6 т, після чого на кінець стяжного болта накручується гайка, а для її стопоріння кінець болта розклепують. Для вільної постановки в гніздо буферного бруса складений поглинальний апарат додатково стискається на пресі і під гайку стяжного болта ставиться сталева пластина. Складений поглинальний апарат (вагою 134 кг) заводиться збоку всередину тягового сталевого хомута, потім туди ж спереду укладається упорна плита (вагою 30 кг). Після цього тяговий хомут з поглинальним апаратом і упорною плитою вводять знизу в гніздо буферного бруса рами кузова, а внизу під хомутом до буферного бруса болтами кріплять підтримувальну планку (вагою 27 кг).

Спереду в гніздо буферного бруса рами кузова і всередину хомута розташовують хвостовик корпусу автозчеплення, потім знизу через овальний отвір в хомуті і у хвостовику корпусу автозчеплення заводять клин у вигляді планки з нижніми буртами. Збоку в горизонтальних отворах в нижніх приливках хомута під клином кріплять два болти з гайками, які попарно стопорять дротом і пластиною.

Середня частина хвостовика корпусу автозчеплення лежить на центрувальній балці, яка за допомогою двох маятникових болтів з двома головками підвішена до ударної розетки, закріпленої болтами спереду до буферного бруса рами кузова.

При зчепленні сила удару з хвостовика корпусу автозчеплення передається на такі частини: упорну плиту, натискний конус, три розрізних клини, шайби, дві пружини, корпус поглинального апарату і на задні упори буферного бруса рами кузова. При цьому три розрізних клини всуваються в конічну частину корпусу, при цьому за рахунок тертя гаситься сила удару (до стиснення на 7 мм при зусиллі 250 т).

Під час руху вся сила тяги передається від хвостовика корпусу автозчеплення через клин на тяговий хомут і від нього на корпус поглинального апарату, далі через дві пружини, три клина, конус, упорну плиту – на передні упори буферного бруса. При цьому корпус насувається на три клини і за рахунок тертя гасяться всі поштовхи, що виникають при тязі.

На рухомому складі також застосовують поглинальні апарати еластомірного типу, принцип дії яких заснований на об’ємному стисненні і перетіканні (дроселюванні) з однієї камери апарату в іншу спеціального матеріалу – еластоміру, що нагадує пружний пластилін. Еластомір володіє такими якостями, як гнучкість, тобто виконує роль пружини, і демпфірування, тобто гасить енергію удару, перетворюючи її на теплову та розсіюючи в навколишнє середовище. Особливістю еластомірних поглинальних апаратів є їх автоматично регульована характеристика, тобто при збільшенні сили удару в апарат його сили пружності і гасіння також зростають.

Тяговий хомут (рис. 2.96) являє собою сталеву виливку, що складається з двох горизонтальних смуг, з’єднаних по кінцях вертикальними зв’язками. Передня частина хомута має вікно для проходу хвостовика автозчеплення і отвори для проходу клина. У нижній частині хомута під отвором для клина є два вушки з отворами для болтів, які служать опорою для клина.

Рис. 2.96. Тяговий хомут

Тяговий клин (рис. 2.97) сталевий, штампований, служить для з’єднання хвостовика головки автозчеплення з тяговим хомутом. Встановлений знизу, він утримується від підйому вгору своїми заплечиками.

Рис. 2.97. Тяговий клин

Упорна плита і ударна розетка призначені для сприйняття сил, що виникають при зіткненні вагонів при зчепленні, і передачі їх на поглинальний апарат.

Типові автозчепні пристрої СА-3 при використанні на пасажирських вагонах мають значні недоліки через відмінності в умовах експлуатації і меншу жорсткість ресорного комплекту візків пасажирських вагонів, яка викликає великі відносні вертикальні переміщення. До цих недоліків відносяться:

- інтенсивність зносу автозчеплення по контуру зачеплення, що зумовило необхідність створення і впровадження спеціальних технологій для зміцнення інтенсивно зношуваних поверхонь;

- можливість саморозчеплень, які не виключені при мимовільному вимкненні запобіжника (при несприятливому поєднанні вертикальних і горизонтальних поздовжніх

прискорень);

- високий рівень шуму під час руху поїзда через постійні удари автозчеплення об жорстку центрувальну балочку.

Крім того, автозчепний пристрій СА-3 має значну масу, яка визначається великим запасом міцності, і вимагає обладнання вагонів буферами для ліквідації поздовжніх зазорів.

З цих причин поїзди метрополітену і швидкісні електропоїзди ЕР200 обладнані автозчепленням Шарфенберга жорсткого типу. Однак конструкція такого зчіпного пристрою не дозволяє збільшити його міцність до величин, встановлених для високошвидкісного рухомого складу, так як розтягальні зусилля передаються через деталі механізму зчеплення. Поглинальний аппарат, що входить до комплекту пристрою, має малий робочий хід і силу закриття, що визначає його низьку енергоємність, недостатню для захисту вагонів при маневрових зіткненнях. Крім того, механізм зчеплення не дозволяє повністю виключити поздовжні зазори.

Питання для самоконтролю

- У чому полягає призначення автозчепного обладнання?

- Який автозчепний пристрій є найбільш розповсюдженим на вітчизняних залізницях?

- З яких основних елементів складається автозчепний пристрій?

- Яким чином відбувається процес зчеплення автозчепних пристроїв?

- Яким чином забезпечується справний стан автозчепного пристрою?

- Яким чином здійснюють перевірку на відсутність саморозчеплення?

- Яким чином здійснюють перевірку утримання замка в утопленому положенні при розчепленні?

- Яким чином здійснюють перевірку відсутності передчасного включення в роботу запобіжника в момент початку зчеплення?

- Яким чином здійснюють перевірку довжини ланцюжка розчіпного важеля?

- З яких причин може відбутися саморозчеплення?

- Для чого служать поглинальні апарати?

- Охарактеризуйте пружинно-фрикційний апарат ЦНІІ-Н6 системи І. H. Новікова.

- Охарактеризуйте поглинальний апарат Р-2П.

- Охарактеризуйте поглинальний апарат типу Ш1-ТМ.

- Що являє собою тяговий хомут?

- Що являє собою тяговий клин?

- Для чого призначені упорна плита і ударна розетка?

- Перелічіть основні недоліки автозчепного пристрою СА-3.

АВТОСЦЕПНОЕ УСТРОЙСТВО

Строение автосцепного устройства типа СА-3.

Автосцепное устройство вагона состоит из:

- корпуса автосцепки с расположенным в нем механизмом сцепления;

- расцепного привода, состоящего из расцепного рычага с рукояткой, цепи, кронштейна и державки;

- ударно-центрирующего прибора, включающего в себя розетку, две маятниковых подвески и центрирующую балочку;

- тягового хомута с упорной плитой и поглощающего аппарата, расположенного между передним и задним упорами, закрепленными на стенках хребтовой балки. Тяговый хомут удерживается в горизонтальном положении на определенной высоте поддерживающей планкой. С хвостовиком автосцепки он соединяется клином, который крепится от выпадения к ушкам хомута болтами.

Каждый вагон имеет два комплекта автосцепного устройства, расположенных в концевых участках рамы. Они обеспечивают не только автоматическое сцепление вагонов, но и воспринимают растягивающие (тяговые) и сжимающие усилия, а также ударные нагрузки, возникающие в пути следования поезда и при маневрах.

Автосцепка СА-3 (советская автосцепка, третий вариант) является основной частью автосцепного устройства.

Она состоит:

- корпус;

- механизм сцепления.

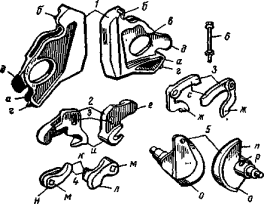

Корпус автосцепки - стальной литой, состоит из полой головной части (голова), в которой размещается весь механизм сцепления, и пустотелого хвостовика прямоугольного сечения с вертикальным отверстием (6) на конце для клина, соединяющего корпус автосцепки с тяговым хомутом.

Торец (7) хвостовика имеет цилиндрическую форму, что облегчает горизонтальные перемещения автосцепки.

Голова автосцепки имеет зев, образованный большим (1) и малым (4) зубьями, которые участвуют в сцеплении и воспринимают тяговые и ударные усилия. Торцовые поверхности малого зуба и зева воспринимают сжимающие усилия. Тяговые усилия передаются тыловыми поверхностями большого и малого зубьев. На вертикальной стенке зева имеется окно кармана, через которое выступают в зев замок (3) и лапа замкодержателя (2). В верхней части автосцепки имеется упор (5), участвующий в передаче сжимающих усилий через розетку на концевую и хребтовую балки, когда поглощающий аппарат полностью сжат.

Горизонтальная проекция большого и малого зубьев, зева и выступающей части замка называется контуром зацепления. Его форма и размеры стандартизированы, благодаря чему обеспечивается взаимосцепляемость автосцепок. Этот же контур принят для вновь создаваемых автосцепок в европейских странах - участницах ОСЖД.

Механизм сцепления автосцепки состоит:

- замок (1),

- замкодержатель (2),

- предохранитель замка (3),

- подъемник (4),

- валик подъемника (5),

- болт (6) с гайкой и двумя

запорными шайбами для

закрепления валика подъемника.

Замок предназначен для удержания автосцепок в сцепленном состоянии.

В нижней части он имеет радиальную поверхность (а), которой становится на наклонное дно кармана в голове автосцепки. От продольного нажатия замок перекатывается этой поверхностью по дну кармана, перемещаясь внутрь него; после прекращения нажатия замок возвращается в начальное положение под действием своей массы. Вверху замка имеется цилиндрический прилив - шип (б) - для навешивания предохранителя. В середине предусмотрено овальное отверстие (в), через которое проходит стержень валика подъемника. Внизу замка отлит направляющий зуб (г) и сигнальный отросток (д), окрашенный в красный цвет. Направляющий зуб обеспечивает перекатывание замка по опоре без продольного смещения. Замок устанавливается в кармане корпуса таким образом, что под действием собственной массы он выходит наружу. Это положение соответствует замкнутому или сцепленному состоянию автосцепок.

Замкодержатель во взаимодействии с предохранителем предотвращает самопроизвольное расцепление автосцепок.

Кроме того, он вместе с подъемником удерживает замок в расцепленном положении до разведения автосцепок. В передней части замкодержатель имеет лапу (и) и противовес (е). Овальным отверстием (з) замкодержатель навешивается на шип, имеющийся в кармане головы автосцепки вверху, со стороны большого зуба. Под овальным отверстием расположен прямоугольный выступ, называемый расцепным углом. До сцепления автосцепок замкодержатель располагается так, что его противовес опущен вниз, а лапа выходит из зева.

Предохранитель замка, взаимодействуя с замкодержателем, препятствует самопроизвольному расцеплению автосцепок в пути

следования.

Предохранитель замка представляет собой двуплечий рычаг с круглым отверстием для навешивания на цилиндрический прилив (шип) замка. Верхнее плечо (с) в сцепленной автосцепке упирается в противовес замкодержателя, через нижнее плечо (ж) поворачивают, а значит и выключают предохранитель, когда нужно расцепить автосцепки.

Подъемник замка предназначен для того, чтобы при расцеплении автосцепок нажать на нижнее плечо предохранителя, отвести

замок из зева внутрь головы и с помощью замкодержателя поддерживать его в расцепленном положении до разведения автосцепок. Кроме того, подъемником удерживается замок в верхнем положении при установке автосцепки для работы «на буфер».

Подъемник оканчивается двумя пальцами: широким (к) для перемещения предохранителя и замка и узким (л) для взаимодействия с расцепным углом замкодержателя. Через квадратное отверстие (м) проходит стержень валика подъемника. Буртик (н) предохраняет подъемник от выпадения через овальное отверстие замка.

Валик подъемника служит для поворота подъемника замка при расцеплении автосцепок и для ограничения выхода замка из кармана корпуса в зев собранной автосцепки.

Стержень валика в средней части имеет квадратное сечение со срезанными углами соответственно отверстию в подъемнике. Балансир (о) облегчает возвращение валика в начальное положение. Отверстие (п) служит для соединения с цепью расцепного привода, а выемка (р) предназначена для прохода

запорного болта.

Болт валика подъемника с гайкой и двумя запорными шайбами удерживает в собранном состоянии все детали механизма автосцепки. Болт вставляется в отверстие прилива корпуса автосцепки.

- Взаимодействие частей механизма автосцепки.

Взаимодействие частей механизма автосцепки. Сцепление автосцепок происходит автоматически. Автосцепки перед сцеплением могут занимать различные взаимные положения: продольные оси автосцепок могут находиться на одной прямой, могут быть смещены относительно друг друга в вертикальном или горизонтальном направлении.

Смещение осей в вертикальном направлении в поезде допускается, не более чем на 100 мм, а в горизонтальном (от оси вагона) - не более чем на 175 мм. При сцеплении механизм автосцепки действует следующим образом.

Автосцепки скользят одна по другой в горизонтальной плоскости, направляемые скошенными поверхностями больших зубьев, так, что малый зуб и замок каждой из двух автосцепок входят в зев другой автосцепки. При этом вначале замки под давлением малых зубьев перемещаются внутрь голов, а после того, как малые зубья становятся на свои места, замки, ничем более не удерживаемые, под действием силы тяжести опускаются в образовавшееся пространство и занимают свое нижнее положение, заперев этим автосцепки, т.е. препятствуя обратному выходу малых зубьев. Когда замок находится в нижнем положении, конец верхнего плеча предохранителя замка располагается против упора противовеса замкодержателя. Верхнее плечо лежит на полке, благодаря чему у сцепленной автосцепки исключается возможность перемещения замка, так как этому препятствует предохранитель, который упирается в противовес замкодержателя при действии продольной силы на замок. Таким образом, при сцеплении автосцепок автоматически включается предохранитель от саморасцепа.

3. Сборка и разборка механизма автосцепки.

Сборка механизма, сцепления производится в следующем порядке. Внутрь корпуса автосцепки вводится подъемник замка и кладется на имеющуюся внизу опору и козырек широким пальцем кверху. Чтобы подъемник не мешал постановке замка, он должен быть плотно прижат вправо к корпусу (к стенке со стороны большого зуба). Замкодержатель противовесом вперед вводится в карман корпуса и овальным отверстием навешивается на шип стенки корпуса со стороны большого зуба. После этого навешивается предохранитель отверстием на прилив замка так, чтобы нижнее плечо его прошло в паз замка. Замок вместе с предохранителем вводится в карман корпуса таким образом, чтобы замок стад на свою опору, а верхнее плечо предохранителя - на полочку. При постановке замка нужно из-под лапы замкодержателя нажать металлическим стержнем на нижнее фигурное плечо собачки, чтобы поставить верхнее плечо на его опору - полочку. Сигнальный отросток и направляющий зуб должны разместиться в соответствующих отверстиях наклонного дна кармана корпуса. Имеющееся там же третье отверстие предназначено для удаления грязи из кармана.

В отверстие в стенке со стороны малого зуба вставляется валик подъемника, который проходит через овальный вырез в замке и далее через квадратное отверстие в подъемнике замка. Таким образом, подъемник оказывается насаженным на валик. Устанавливая валик, необходимо следить, чтобы отверстие в его балансире, служащее для соединения с цепью расцепного привода, находилось обязательно вверху. Круглый конец стержня валика входит в отверстие корпуса со стороны большого зуба.

После сборки проверяется действие механизма автосцепки. Для этого рукой нажимают на замок и перемещают его внутрь кармана корпуса заподлицо с ударной стенкой зева, а затем отпускают. Замок должен быстро возвратиться в свое начальное положение. После проверки подвижности замкодержателя определяют, нет ли заеданий в деталях механизма при расцеплении. В этом случае валик подъемника поворачивают против часовой стрелки до отказа, а затем отпускают. Валик подъемника и другие детали должны свободно возвратиться в исходное положение. Подвижность деталей проверяют несколько раз подряд. Проверенный исправный механизм должен быть закреплен в корпусе запорным болтом диаметром 10 и длиной 90 мм. Болт пропускается через вертикальное отверстие в приливе корпуса и вырез в валике подъемника около балансира и закрепляется внизу гайкой. Края верхней шайбы загибаются на грани головки болта, а нижней - на грани гайки.

Разбирается механизм в обратном порядке. Сначала отсоединяют расцепной привод. Затем отгибают запорные шайбы болта валика подъемника, отвинчивают гайку, вынимают болт, извлекают из корпуса валик. После этого из кармана корпуса вынимают замок с предохранителем, замкодержатель и подъемник замка.

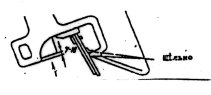

4. Порядок проверки автосцепки комбинированным шаблоном 940р.

Проверка исправности действия предохранителя замка. Необходимо приложить шаблон, который показано на рис. №1а, при этом одновременно нажать рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Если предохранитель действует правильно (верхнее его

Проверка исправности действия предохранителя замка. Необходимо приложить шаблон, который показано на рис. №1а, при этом одновременно нажать рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Если предохранитель действует правильно (верхнее его

1а плече упирается в противовес замкодержателя при нажатии на лапу ребром комбинированного шаблона), то замок должен отставать от кромки малого зуба автосцепки не менее, чем на 7 мм. и не более чем на 18 мм. (измеряют в верхней части замка). В эксплуатации не более чем на 20 мм. и не менее чем на 7 мм.

Проверка действия механизма на удержание замка в расцепленном положении.  Шаблон прикладывают как показано на рис. №1б. После этого поворотом до отказа валика подъемника вводят замок в середину полости кармана и освобождают валик, продолжая удерживать шаблон в зеве

Шаблон прикладывают как показано на рис. №1б. После этого поворотом до отказа валика подъемника вводят замок в середину полости кармана и освобождают валик, продолжая удерживать шаблон в зеве

1б автосцепки. Если замок опускается назад вниз, то механизм неисправный.

Для выявления возможности преждевременного включения предохранителя замка при сцеплении автосцепок шаблоном устанавливают так, чтоб его откидная скоба боком с вырезом 35 мм. нажимала на лапу замкодержателя, а лист шаблона касался большого зуба, рис. №1в. Автосцепка считается исправной, если при нажатии на замок, он без преград входит в карман на весь свой ход

1в

Толщину замыкающей части проверяют, прикладывая шаблон как показано на рисунке. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит замок непригодный.

Толщину замыкающей части проверяют, прикладывая шаблон как показано на рисунке. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит замок непригодный.

При проверке ширины зева автосцепки (без замка) шаблон прикладывают одним концом к углу малого зуба, а другим подводят к носку великого зуба, рис. №1г. Если шаблон проходит мимо большого зуба в зев, то корпус автосцепки непригодный.

Проверка проводится по всей высоте большого зуба.

1г

Проверка износа малого зуба. Шаблон прикладывают, как показано на рис. №1д. Если шаблон сжимается с боковой стенкой малого зуба, то автосцепка непригодна. Проверяют на 80 мм. вверх и вниз от продольной оси корпуса.

1д

Проверка износа тяговой поверхности большого зуба и ударной поверхности зева. Шаблон устанавливают как показано на рис. №1е. Если шаблон входит в зев, то автосцепка не пригодна. Проверяют в средней части большого зуба по высоте на 80 мм. вверх и вниз от середины (проверка большого

Проверка износа тяговой поверхности большого зуба и ударной поверхности зева. Шаблон устанавливают как показано на рис. №1е. Если шаблон входит в зев, то автосцепка не пригодна. Проверяют в средней части большого зуба по высоте на 80 мм. вверх и вниз от середины (проверка большого

1е зуба против окна для лапы замкодержателя не проводится).

5. Причины возможных случаев саморасцепа вагонов пассажирских поездов.

- технические неисправности автосцепки в следствие износа, излома или деформации деталей механизма, из-за чего торцевой бок предохранителя от саморасцепа утрачивает контакт с противовесом замкодержателя;

- заклинивание замка в расцепленном или промежуточном состоянии вследствие неправильного сбора механизма, из-за попадания во внутреннюю часть посторонних предметов;

- выход автосцепок из сцепленного состояния в горизонтальной поверхности из-за износа поверхностей, что образуют контур сцепления, а так же расширение зева;

- выход из сцепленного состояния автосцепок, механизмы которых отвечают требованиям Инструкции №ЦВ-ЦЛ-ЦТ-0014, вследствие значительных вертикальных перемещений кузовов вагонов относительного друг друга во время движения поезда на участках пути, которые имеют просадку, что не допускается относительно скорости движения. При этом должны быть отбиты или деформированы кронштейны, если они соответствовали требованиям Инструкции №ЦВ-ЦЛ-ЦТ-0014;

- при полной разгрузке автосцепок от продольных усилий вследствие сжатие состава поезда во время торможения локомотива прямодействующим тормозом и при рекуперативном торможении;

- разница высоты продольных осей смежных автосцепок вследствие провисания головок, отклонения вверх, изгибу хвостовика, потери центрирующей балочки или маятниковых подвесок;

- неправильная регулировка механизма привода расцепления. При длине цепи с регулирующим болтом 522 +20 ручка рычага не укла-

-30

дывается на полочку фиксирующего кронштейна;

- расцепление вагонов в пассажирских поездах становится возможным при разрушении клина тягового хомута, разрыве самого тягового хомута и хвостовика корпуса автосцепки. Указанные причины определяются визуально при внешнем осмотре автосцепного оборудования;

- при утопленных автосцепках на вагоне расстояние от упора головки до розетки меньше нормативной.

6. Действия поездной бригады при возникновении саморасцепа.

После остановки поезда проводники отцепленной части состава в сторону хвоста приводят в действие ручные тормоза. Проводники двух расцепившихся вагонов после остановки поезда должны закрыть переходные тамбурные двери на спец. ключ. Оградить красным сигналом. Выйти из вагона и обратить внимание на:

- наличие посторонних предметов в зеве автосцепки или льда на центрирующей балочке;

- состояние маятниковых подвесок;

- состояние элементов расцепного привода;

- положение замка автосцепки;

- ограничитель вертикальных перемещений.

ЛНП и ПЭМ обязаны проверить исправность механизма и корпуса автосцепки шаблоном 940 р., при исправности механизма произвести замеры высоты автосцепки над уровнем головки рельса.

При саморасцепе первого вагона и локомотива в проверке исправности автосцепки принимает непосредственное участие помощник машиниста или машинист. При исправности механизма и корпуса произвести соединение состава и следовать далее по назначению. Если корпус исправен, а деталь механизма (замок, замкодержатель, предохранитель от саморасцепа) неисправна, механизм разобрать, негодную деталь заменить. При невозможности следования – оградить состав.

При замене автосцепки неисправной, снятой с хвостового вагона или локомотива поезда, ЛНП должен организовать помощь машинисту локомотива. При саморасцепе составляется акт в 3-х экземплярах с указанием произведенных замеров, состояния расцепного рычага и ограничителя вертикального перемещения автосцепки.